Розробки відділу комплексних енерготехнологій №49

ТЕХНОЛОГІЯ КОМПЛЕКСНОГО ВОДНЕВОГО ТЕРМОБАРОХІМІЧНОГО ВПЛИВУ НА ПРИВИБІЙНУ ЗОНУ ПРОДУКТИВНОГО ПЛАСТА

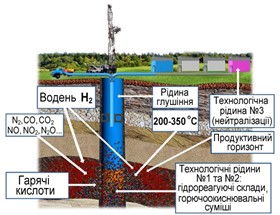

Призначена для збільшення притоку вуглеводнів з проблемних нафтових, газоконденсатних і газових свердловин. Заснована на керованому багатостадійному термогазохімічному процесі, в ході якого в привибійній зоні свердловини утворюються активні гази, в першу чергу активований водень з високими температурою та тиском, відбувається обробка порового простору цими газами та утворюваними гарячими кислотами – азотною і соляною (в окремих випадках плавіковою). Послідовна нейтралізація і обробка ПАР забезпечує тривалість ефекту.

Використовуються високоенергетичні горючо-окиснювальні суміші, тепловий ефект реакції яких досягає 15-20 МДж/кг, і гідрореагуючі речовини (ГРР) на основі натрію, алюмінію, літію і бору.

Гарячі гази, які виділяються в ході процесу (рис. 1) ефективно залучаються до процесу обробки. Крім прогріву порового простору активований водень, що виділяється на початковій стадії термохімічного процесу, покращує проникність колектора і сприяє фільтрації хімічно активних компонентів в пласт, CO2 знижує в’язкість нафти, NO2 в ході реакції з водою, в першу чергу з пластовою, вже в привибійній зоні пласта (ПЗП) утворює азотну кислоту, СО сприяє поліпшенню фільтраційних властивостей пласта як теригенних, так і карбонатних колекторів. На високотемпературній стадії процесу (250-350 0С) в умовах високого тиску, в присутності атомарного і молекулярного водню і каталізаторів реалізується процес часткового гідрокрекінгу асфальтосмолопарафінових відкладень (АСПВ) з утворенням газових і дистилятних фракцій.

|

Рис. 1. Схема реалізації технологічного процесу і основні фактори дії на пласт |

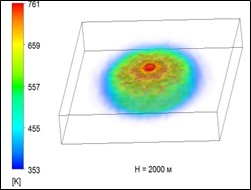

Рис. 2. Приклад комп’ютерного моделювання комплексного водневого термобарохімічного впливу на ПЗП |

Високотемпературний вплив на продуктивний горизонт продуктами реакції призводить не тільки до хімічної обробки пласта, але і до механічного тріщиноутворення за рахунок високих градієнтів тиску і температур.

Розробка алгоритму проведення обробки, вибір типів, концентрацій горючо-окислювальних складів і ГРР, активаторів і інгібіторів, що забезпечують керованість комплексного водневого і термобаричного впливу на ПЗП, здійснюється на основі постадійного комп’ютерного моделювання процесу (Рис. 2).

Ефективність технології досягається за рахунок використання хімічно активного водню на різних стадіях термохімічного процесу обробки ПЗП. Експериментально доведено, що водень є активатором процесу дифузії і підвищує газопроникність колекторів продуктивних пластів в 2-4,5 рази. Технологія запатентована в Україні, результати були докладені на конференціях, в тому числі SPE.

Процес водневого і термобарохімічного впливу реалізує комплексний і багатофакторний вплив на ПЗП і насичуючий її флюїд, є керованим і протікає за заздалегідь заданим алгоритмом, який розробляється з урахуванням геолого-фізичних властивостей колектора і причин його кольматації.

Технологію може бути застосовано на свердловинах нафтових, газових і газоконденсатних родовищ, у тому числі з важковидобувними запасами, з метою інтенсифікації припливу вуглеводнів і підвищення продуктивності свердловин. Технологічний регламент дозволяє реалізовувати дану технологію як на вертикальних, так і на свердловинах з горизонтальним закінченням з використанням гнучких насосно-компресорних труб.

Технологія пройшла промислові випробування в Україні і успішно застосовується на нафтових, газових і газоконденсатних родовищах Туркменії, Китаю, Грузії, Росії.

ГІДРОКАВІТАЦІЙНА ТЕХНОЛОГІЯ ЗАМІНИ ГАЗУ ТА МАЗУТУ В ЕНЕРГЕТИЧНИХ ОБ’ЄКТАХ

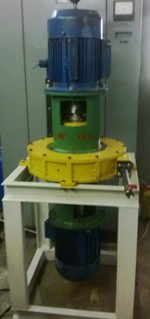

Технологію виготовлення та спалювання композиційних палив засновано на використанні методу гідрокавітаційної активації, науково-практичні основи застосування якого розроблено в ІПМаш НАН України. На стадії виробництва таких паливних емульсій і суспензій (в разі наявності твердої фази) використовуються гідрокавітаційні перетворювачі (рис. 1.а), а на стадії спалювання – гідровихрові форсунки (рис. 1.б), які забезпечують ультрадисперсне розпилювання.

До складу отримуваних композиційних палив можуть входити некондиційні вуглеводні, у тому числі застарілий мазут, танкерні змиви, кубові залишки, продукти піролізу відходів резини та пластмас, а також вугілля, біомаса, промислові стоки та ін.

Застосування гідрокавітаційного методу при виробництві композиційних палив за допомогою створеного в ІПМаш НАН України стенду (рис. 2) дозволяє отримувати високоякісні паливні емульсії або суспензії, в першу чергу, за рахунок активації хіміко-технологічних процесів, які забезпечують протікання хімічних реакцій з частковим гідролізом, гідрогенізацією і гідрокрекінгом. Це є можливим завдяки тому, що гідродинамічна кавітація в оброблюваних рідких середовищах на водній основі або з додаванням води переводить її молекули у збуджений стан з подальшим частковим розщепленням на Н+ і гідроксильну групу ОН−, наявність яких в умовах високих локальних температур і тисків в зонах схлопування кавітаційних бульбашок забезпечує протікання вищенаведених реакцій.

|

а) |

б) |

Рис 1. а) – гідрокавітаційний перетворювач; б) – гідровихрова форсунка.

Такий підхід дозволяє при незначних затратах отримувати додаткову енергію і вирішувати екологічну проблему утилізації відходів.

Рис. 2. Стенд для виробництва й спалювання композиційного палива з застосуванням методів гідрокавітаційної активації вуглеводнів та їх емульсій.

Розроблено науково-практичні основи створення гідрокавітаційних перетворювачів і гідровихрових форсунок, які забезпечують виробництво і спалювання композиційного палива з різноманітними компонентними складами. Комплексне застосування гідрокавітаційних методів активації хіміко-технологічних процесів забезпечує значне покращення енергоекологічних показників спалювання композиційних палив, в тому числі на основі відходів.

Технологія виробництва і спалювання композиційних палив дозволяє замінити традиційні вуглеводневі палива, зокрема природний газ та мазут, на різноманітних енергогенеруючих об’єктах, в тому числі комунальному господарстві.

Технологію апробовано при виробництві й спалюванні композиційних палив на основі танкерних змивів, піролізних палив, вугілля, фенольної стічної води, біомулу та ін. Гідровихрові форсунки пройшли апробацію на широкому спектрі композиційних палив, в тому числі на такому важкорозпилюємому і низькореакційному паливі, як водовугільне, забезпечуючи його горіння без підсвічування з високими екологічними показниками.

ЕНЕРГОТЕХНОЛОГІЧНИЙ КОМПЛЕКС ДЛЯ ДОСЛІДЖЕННЯ ПРОЦЕСІВ ВИРОБНИЦТВА ТА СПАЛЮВАННЯ КОМПОЗИЦІЙНИХ ПАЛИВ

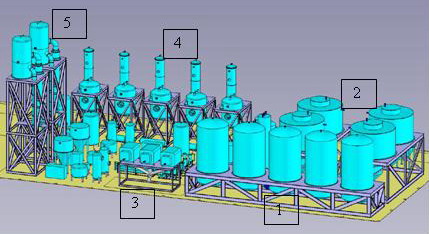

Призначений для відпрацьовування технологічних регламентів виробництва та спалювання композиційних палив з різноманітними компонентними складами на основі методу гідрокавітаційної активації. Цей метод дозволяє створювати високоякісні емульсії та суспензії, а також ініціює часткове протікання хімічних реакцій, таких як гідроліз, гідрогенізація, гідрокрекінг, що дозволяє покращувати споживчі властивості композиційних палив, які виробляються. Даний комплекс, схема якого представлено на рис.1, складається з декількох дослідницьких і технологічних модулів, в тому числі попереднього подрібнення твердої фази і отримання високоякісних емульсій. Комплекс також укомплектований дезінтегратором грубого помелу, пристроєм для гідрокавітаційної обробки паливних емульсій і суспензій, кавітатором, гідровихровими змішувачами і форсунками, пальниковим пристроєм, системою термобарометричної і фізико-хімічної діагностики, а також калориметром для визначення теплотворної здатності отримуваного палива.

Схема енерготехнологічного комплексу для дослідження процесів виробництва і спалювання нових видів рідких композиційних палив

Для приготування й підготовки палива до спалювання в комплексі використовуються унікальні кавітаційні пристрої, розроблені для палив з різноманітними реологічними властивостями. Особливістю спалювання високов’язких і суспензійних композиційних палив є складність забезпечення їх якісного розпилювання. Для вирішення даної проблеми застосовуються гідровихрові і гідрокавітаційні форсунки, здатні забезпечувати ультрадисперсне розпилювання, підвищуючи цим площу контакту палива й окислювача в камері згоряння, та інтенсифікувати процеси горіння.

Енерготехнологічний комплекс дозволяє:

- відпрацьовувати технологічні регламенти виробництва й спалювання композиційних палив з різноманітними компонентними складами з урахуванням необхідної активації кожної стадії;

- проводити дослідження впливу різноманітних факторів (таких як розмір і форма часток твердої фази, розмір крапель водної фази, якість розпилу при спалюванні, інтенсивність гідрокавітаційної обробки, кількісне співвідношення компонентів та ін.) на фізико-хімічні властивості палива, його седиментаційну стійкість і енергоекологічні показники процесу спалювання;

- дослідити якість і споживчі властивості різноманітних видів композиційних та інших рідких палив.

Композиційні палива, вироблені з застосуванням представленого комплексу, можуть замінити природний газ і мазут на різноманітних енергогенеруючих об’єктах, в тому числі в комунальному господарстві.

На даному комплексі було відпрацьовано технологічні регламенти виробництва та спалювання композиційних палив на основі танкерних змивів, піролізних палив, вугілля, фенольної стічної води, біомулу та ін. Експериментальні дослідження показали ефективність запропонованих підходів і можливість застосування створених палив в енергетичному секторі.

КРІОГЕННА ТЕХНОЛОГІЯ ОТРИМАННЯ ПОРОШКОВИХ МЕТАЛЕВИХ КОМПОЗИЦІЙ ДЛЯ ВІДНОВЛЕННЯ ТА ЗМІЦНЕННЯ МЕТАЛЕВИХ ПОВЕРХОНЬ

Технологія дозволяє переробляти лом твердосплавних матеріалів, в тому числі техногенного походження, наприклад, сердечники бронебійних снарядів застарілих зразків озброєння, в порошки металевих композицій заданої дисперсності.

В основу технології покладено принцип використання ударно-зсувних деформацій в умовах кріогенних температур. Вихідна сировина охолоджується до температури 77 К, а потім проводиться помел в інертному азотному середовищі з використанням розробленого апарату – криогенного аттритора, представленого на рисунку. Робочими елементами руйнування в аттриторі є металеві або керамічні кулі, які приводяться в дію імпелером. Завдяки низьким температурам істотно збільшується крихкість металів, а інертне середовище не дозволяє порошку окислюватися. Такий спосіб дозволяє максимально зберегти початкові фізико-хімічні властивості матеріалів, які переробляються, і досягти заданої дисперсності одержуваних порошків. Порошки можуть бути застосовані для нанесення високоміцних, зносо- та жаростійких покриттів на різні високонавантажені металеві деталі вузлів машин і механізмів.

Експериментальна установка для криогенного помелу –

кріогенний аттритор

Кріогенна технологія дозволяє отримувати неокислені порошкові композиції заданої дисперсності різного компонентного складу, тобто з декількох металів і неметалів одночасно. Можливість отримання металевих, металокерамічних, вуглець-керамічних і інших композицій, відкриває перспективи для подальшого розвитку конструкційного матеріалознавства.

Можуть застосовуватися для:

- утилізації техногенних твердосплавних відходів оборонного комплексу і народного господарства. Отримувані порошкові композиції можуть застосовуватися для нанесення високоміцних, зносо- та жаростійких покриттів на різні високонавантажені металеві деталі машин і апаратів. У військовій області одержувані порошки можу бути використані для виробництва бронежилетів і сердечників бронебійних снарядів нового покоління тощо.;

- виробництва нанорозмірних порошків карбіду кремнію;

- одночасного диспергування і гомогенізації порошків матеріалів з різними фізичними властивостями для створення нових видів конструкційних матеріалів, зокрема металокераміки 5-го покоління;

- отримання порошків з рослинної і тваринної сировини для харчової, фармакологічної і парфумерної промисловості;

- отримання порошків у фармацевтичній і харчовій промисловості.

Розроблено дослідні пілотні установки – аттритор для отримання ультрадисперсних порошків, дезінтегратори для диспергування твердих матеріалів та їх гомогенізації. Технологія апробована при виробництві порошків з вольфраму, нікелю, алмазів, а також металополімерних, металокерамічних композицій та ін.

ГЛИБОКОВОДНИЙ АВТОНОМНИЙ ПІДЙОМНИЙ ПРИСТРІЙ / АПУ-01 /

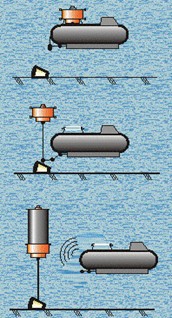

Робота АПУ полягає у розкриванні гнучкою оболонки при продувці воднем, який генерується в результаті реакції забортної води з гідрореагуючим складом (ГРС).

Пристрій складається з генератора водню, заряду ГРС, який розміщюється всередині генератора, і гнучкої оболонки що продувається.

АПУ розміщується на палубі підводного апарату (ПА) на спеціальній рамі в початковому стані зі складеною оболонкою і доставляється до затонулого об’єкту. Він має позитивну плавучість і утримується в такому стані на рамі за допомогою пневмозамків.

Забортна вода через відкритий нижній люк генератора надходить в його порожнину в процесі занурення. В контакті з нижніми шарами заряду ГРС з води виробляється порційний водень, який компенсує зростання зовнішнього тиску і зберігає плавучість пристрою практично постійною.

Запуск АПУ здійснюється подачею гідроакустичного сигналу з ПА на відкриття пневматичних замків, які утримують гнучку оболонку, що продувається, в складеному стані. Оболонка розпрямляється під впливом водню, який генерується. Набувши позитивної плавучості, АПУ разом з об’єктом спливає на поверхню.

АПУ с розкритою гнучкою оболонкою |

АПУ на палубі підводного апарату |

Використання водню як підйомної сили дає можливість застосовувати пристрій практично на будь-яких глибинах Світового океану. Раціональна компоновка конструктивних елементів забезпечує АПУ саморозвантаження корпусу від зовнішнього тиску. Конструкція має мінімальні масогабаритні характеристики, проста, надійна та безпечна в експлуатації.

Використовується для:

– підйому затонулих об’єктів, а також виносу направляючих тросів для великотонажних об’єктів;

– доставки обладнання і конструкцій для підводних нафтогазопроводів на задану глибину;

– освоєння природних ресурсів Світового океану (видобуток залізомарганцевих конкрецій, тощо).

Закінчено дослідно-конструкторську роботу. Виготовлено два дослідних зразки пристрою.

Комплексна демінералізація та очистка стічних вод

Призначення

Спосіб призначений для маловідходного очищення стічних вод з вилученням домішок як попутних продуктів та отриманням очищеної води високої якості.

Характеристики

Розроблені комплексні способи дозволяють із забрудненої стічної води отримати воду, що придатна для використання у питних і технічних цілях та для живлення прямоточних котлів. Розроблено декілька безстічних способів очищення стічних вод, які відрізняються оптимальним поєднанням традиційних випарних, кристалізаційних, і принципово нових (мембранних і електромембранних, а також гідрокавітаційних) методів обробки розчинів. При цьому основні домішки виділяються з води у вигляді товарних продуктів, придатних до використання в енергетиці, виробництві будматеріалів, комунальному господарстві та інших галузях.

Технологічна лінія складається з декількох блоків в залежності від забрудненості води різними домішками та потрібної глибини очищення води:

- блок попередньої очистки з електромембранним пом’якшенням;

- блок двостадійного зворотно-осмотичного знесолення води;

- блок електродеіонізаційної підготовки деіонізованої води;

- блок тристадійного зворотно-осмотичного концентрування елюату;

- блок випарювання та кристалізації хлориду та сульфату натрію.

Модифікаціями зазначеного способу є:

- спосіб безстічної переробки шахтних вод (реалізується за допомогою установки з об’ємом переробки до 200 м3/год води з мінералізацією до 20 г/л, рис. 1);

- спосіб безстічної водопідготовки для енергетики;

- спосіб безстічного очищення гальваностоків;

- спосіб безстічної переробки рідини гідророзриву газових пластів;

- спосіб безстічної переробки підмильного лугу.

Переваги

- Широке використання поряд з відомими термічними і мембранними методами переробки також розроблених маловитратних у виробництві електромембранних методів регенерації і зм’якшування розчинів, для чого застосовується розроблений в інституті і запатентований анод, який істотно зменшує витрати енергоресурсів.

- Модернізація установок зворотно-осмотичного знесолення/концентрування розчинів підвищує термін служби мембран до 8 – 10 років.

- Гідрокавітаційна обробка рідких залишків після вилучення мінеральних солей дозволяє утилізувати органічні домішки, що містяться в стоках, для виготовлення емульсійних палив.

- Вилучення основних домішок в якості попутних продуктів:

- шлам електромембранного пом’якшення використовується як сировина при виробництві будматеріалів;

- сульфат натрію кристалічний є сировиною при виробництві скла, синтетичних миючих засобів, цементу тощо;

- хлорид натрію технічний використовується для регенерації іонообмінних фільтрів та як засіб проти обледеніння.

Рівень готовності розробки. Пропозиції для комерціалізації.

TRL4; IRL3.

На замовлення здійснюється розробка вхідних вимог для проектування комплексних установок очищення природних та стічних вод.

Охорона інтелектуальної власності

IPR3.

Контакти

Тарелін Анатолій Олексійович

Тел./факс +38(0572) 94-27-44

E-mail: tarelin@ipmach.kharkov.ua

Рис.1. Вигляд цеху безстічної переробки шахтної води продуктивністю 150 м3/год.:

1 – накопичувальні резервуари; 2 – господарство попередньої підготовки; 3 – зворотно- осмотична установка; 4 – випарка на плівкових випарниках;

5 – випарно-кристалізаційна установка

Рис.2. Зворотно-осмотична установка

Антикорозійний полімерний захист устаткувань хімводопідготовки ТЕС і ТЕЦ

Призначення

Антикорозійне полімерне покриття може бути використане при захисті устаткувань хімічної водообробки які контактують з рідкими і газоподібними середовищами для:· продовження експлуатаційного терміну служби;· захисту металевих поверхонь від агресивного впливу кислотних, лужних та ін.. середовищ;· захисту поверхонь від механічного впливу;· забезпечення декоративного ефекту;· забезпечення надійного захисту від агресивного впливу атмосферних чинників, води і водно-сольових розчинів.

Характеристики

Покриття представляє собою монолітну резиноподібну плівку, сформовану з декількох функціонально різних полімерних матеріалів холодного затвердіння. Кожен шар має високу стійкість до кислотних, лужних і інших агресивних середовищ різної концентрації. Нижній – адгезійний шар має високу адгезію до металевих, бетонних, керамічних і інших поверхонь.

Переваги

Високі технічні характеристики – підвищена хімстійкість, вологонепроникність, еластичність, нанесення на поверхню будь-якої кривизни і ладної форми, висока ремонтопридатність і механічна міцність. Довговічність такого покриття становить 12-15 років.

Рівень готовності розробки. Пропозиції для комерціалізації

IRL7,TRL8.

На замовлення здійснюється виготовлення, гарантійне обслуговування, а також навчання персоналу.

Охорона інтелектуальної власності

IPR1.

Контакти

Тарелін Анатолій Олексійович;

Тел./факс: +38 (0572) 94-27-44

E-mail: tarelin@ipmach.kharkov.ua

Рис. 1. Антикорозійний захист металевих і неметалевих поверхонь ємнісного устаткування

Рис 2. Антикорозійний захист трубопроводів в цехах хімічної водопідготовки на ТЕС і ТЕЦ

Рис. 3. Антикорозійний захист трубопроводів комунального господарства, нафтопереробної промисловості тощо

Підвищення ефективності роботи турбоагрегатів на змінних навантаженнях за рахунок раціонального регулювання температурою промперегріву

Призначення

Методологія призначена для розробки рекомендацій щодо вибору раціональної температури промперегріву для турбін на нерозрахункових режимах її експлуатації.

Характеристики

Зниження питомих витрат умовного палива здійснюється за рахунок максимального використання теплоти фазового переходу в проточній частини ЦНТ шляхом регулювання температури вторинної пари при експлуатації турбоустановки на нерозрахункових режимах.

Зниження температури вторинної пари до оптимального (на 5-20 °С) в залежності від навантаження і тиску в конденсаторі визначається з урахуванням експлуатаційних характеристик конкретного енергоблоку.

Застосування запропонованого методу дозволяє зменшити витрату палива на ТЕС і ТЕЦ до 2 % та більше.

Переваги

Досягнення значної економії палива здійснюється тільки за рахунок раціонального керування температурою промперегріву, що не потребує капітальних витрат.

Рівень готовності розробки. Пропозиції для комерціалізації

IRL5, TRL3.

Може застосовуватися в енергетиці, в паротурбінних установках ТЕС, ТЕЦ і АЕС .

Технологію відпрацьовано та випробувано на турбоустановці Т-250/300-240 (Харківська ТЕЦ-5), К-300-240-2 і К-325-240 (блок № 7 і блок № 8 Зміївська ТЕС).

Охорона інтелектуальної власності

IPR1.

Контакти

Тарелін Анатолій Олексійович;

Тел./факс: +38 (0572) 94-27-44

E-mail: tarelin@ipmach.kharkov.ua

Програмний комплекс оптимізації та ідентифікації параметрів і характеристик енергетичних установок (OPTIMUM).

Призначення

Програмний комплекс OPTIMUM призначено для розв’язання в єдиному інформаційному просторі задач багатоцільової і багаторівневої оптимізації та для ідентифікації параметрів і характеристик енергетичних установок різного призначення (паротурбінні, газотурбінні установки, авіаційні двигуни тощо) при їх проектуванні і доведенні.

Характеристики

Комплекс інваріантний щодо досліджуваних моделей. До його складу входять: математична модель досліджуваного об’єкта (проблемні задачі); результати експерименту, подані в числовому, графічному або програмному вигляді; підсистема оптимізації, що дозволяє вести направлений пошук оптимального рішення на основі сучасних математичних методів, архів проектних рішень; програмно-інформаційний інтерфейс, що забезпечує зв’язок між компонентами системи.

Всі проблемні задачі, програмно-інформаційний інтерфейс і методи оптимізації виконані у вигляді динамічно зв’язаних бібліотек (dynamic link libraries (DLL)).

Максимальна розмірність задач: змінних параметрів – 512; обмежень типу нерівностей – 512; обмежень типу рівностей – 256; критеріїв якості – 50.

Переваги

Комплекс модульний, забезпечує можливість введення нових модулів, модернізацію наявних, зміни набору вхідних і вихідних даних. Можливо використання наявних програмних продуктів з мінімальними доробками.Комплекс багаторівневий з передбаченим переходом від більш простих розрахунків до більш складних в автоматизованому і діалоговому режимах. На всіх рівнях можлива оптимізація параметрів та характеристик, в тому числі і багатокритеріальна без згортки в адитивний критерій, з візуальним контролем одержаних результатів. Комплекс дозволяє вирішувати задачі ідентифікації математичної моделі досліджуваного об’єкта і його елементів за експериментальними даними без будь-яких її перетворень. Розрахунок по адекватній моделі дає відхилення від експериментальних даних в діапазоні до 1%. Програмне забезпечення технологічне в експлуатації і дозволяє розглядати об’єкти проектування в єдиному інформаційному просторі у взаємозв’язках і послідовності, близьких до загальноприйнятих в практиці проектування.Застосування комплексу при проектуванні і доведенні енергетичних установок різного призначення (паротурбінні, газотурбінні установки, авіаційні двигуни тощо) дозволяє підвищити рівень, культуру і якість проектування, скоротити терміни і кількість експериментальних досліджень, а отже, поліпшити енерго- і ресурсозберігаючі показники новостворюваних енергоустановок.

Рівень готовності розробки. Пропозиції для комерціалізації.

IRL8, TRL8

На замовлення здійснюється оптимізація та ідентифікація параметрів і характеристик енергетичних установок та їх елементів.

Охорона інтелектуальної власностіIPR1, IPR2

Контакти

Тарелін Анатолій Олексійович

Тел./факс: +38 (0572) 94-27-44

E-mail: tarelin@ipmach.kharkov.ua

Аннопольська Ірина Євгеніївна

Тел.: +38 (0572) 94-15-21

E-mail: anna@ipmach.kharkov.ua

Технологія, що забезпечує рівноважне розширення

за рахунок іонізації пари в ЦНТ

Призначення

Нерівноважний стан (переохолодження) у волого- парових турбінах виникає в ЦНТ у результаті великих швидкостей розширення пари і через нестачу ядер конденсації. Переохолодження пари призводить до зменшення роботи розширення і до виникнення конденсаційної нестаціонарності в проточній частині ЦНТ, яка є причиною поломки робочих лопаток. Через переохолодження пари потужність турбіни зменшується на 0,4-0,6 %.

Технологія дозволяє за рахунок іонізації пари перед зоною фазового переходу забезпечити близький до рівноважного процес розширення з утворенням дрібнодисперсної вологи та істотно знизити рівень пульсацій потоку, що підвищує ефективність та надійність турбін.

Характеристики

Підвищення потужності парової турбіни, % 0,4-0,6

Споживана потужність, кВт 1-10

Переваги

Робота аналогів не має.

Рівень готовності розробки. Пропозиції для комерціалізації

IRL5, TRL3.

Виконано лабораторні дослідження, які показали принципову можливість за рахунок іонізації пари перед зоною фазового переходу наблизити процес розширення до рівноважного. При цьому енергетичні витрати на іонізацію пари в 105-107 разів менше тепла, що виділяється при конденсації іонізованої пари.

Може застосовуватися в енергетиці, в паротурбінних установках ТЕС, ТЕЦ та АЕС.

Охорона інтелектуальної власності

IPR4.

Контакти

Тарелін Анатолій Олексійович;

Тел./факс: +38 (0572) 94-27-44

E-mail: tarelin@ipmach.kharkov.ua

Магнітна обробка водних систем у магнітовихрових гідродинамічних активаторах (МВГДА) з метою видалення й запобігання накипу на теплообмінних поверхнях

Рис. 1. Магнітовихровий гідродинамічний активатор

Призначення.

МВГДА призначений для безреагентного запобігання й видалення раніше утвореного накипу.

Технічні характеристики

В основу принципу роботи МВГДА покладена експериментально встановлена зміна фізико-хімічних властивостей рідин, оброблених у постійному магнітному полі при певних магнітогідродинамічних режимах течії. Це приводить до якісної зміни кінетики нерівноважних фізико-хімічних і інших явищ, пов’язаних тепломасообмінними процесами в рідинах. Освоєно проектування для виробництва МВГДА до Ду 1000 мм із об’ємною витратою до 2400 м3/год у діапазоні тисків від 1 до 10 атм.

Переваги

Відмінністю апаратів магнітної обробки МВГДА є:

- МВГДА має магнітну систему на постійних магнітах з високими технічними характеристиками за стабільністю й довговічністю в широкому діапазоні температур.

- Базова конструкція МВГДА забезпечується датчиками магнітної індукції для контролю ефективності обробки.

3.Екрани магнітних систем дозволяють знизити до мінімуму зовнішній вплив на робочі настроювання МВГДА в робочих зазорах.

- Можливе створення МВГДА з автоматичним, автомодельним і ручним регулюванням магнітної індукції на постійних магнітах у діапазоні робочих температур до +230 ºС і тиском до 30атм.

Рівень готовності розробки.

IRL6, TRL8.

На замовлення виготовляється пристрій, гарантійне обслуговування.

Охорона інтелектуальної власності

IPR1, IPR3.

Контакти

Тарелін Анатолій Олексійович;

Тел./факс: +38 (0572) 94-27-44

E-mail: tarelin@ipmach.kharkov.ua

Розробка конструкторської документації та виготовлення промислових і побутових озонаторів

Призначення

Обробка питної води і води в басейнах, обробка повітря озоном з метою знезараження, обробка зерна, насіння овочів та фруктів з метою збільшення термінів їх зберігання.

Характеристики

продуктивність – до 1 кг / год;

питоме енергоспоживання – 10мг / вт

час дії – періодичне або безперервне;

управління – ручне, напівавтоматичне, автоматичне.

Переваги

Індивідуальна розробка під конкретні умови експлуатації за мінімальні терміни. Максимальна продуктивність відносно до одиниці споживаної електричної потужності.

Рівень готовності розробки. Пропозиції для комерціалізації

IRL7, TRL9

На замовлення здійснюються проектування та виготовлення промислових і побутових озонаторів.

Охорона інтелектуальної власності

IPR1, IPR2.

Контакти

Тарелін Анатолій Олексійович;

Тел./факс: +38 (0572) 94-27-44

E-mail: tarelin@ipmach.kharkov.ua

Розробка конструкторської документації та виготовлення електричних печей опору під індивідуальне замовлення

Призначення

Нагрівання металів для термообробки і пластичної деформації, сушка матеріалів, нагрів в вакуумі і контрольованій атмосфері.

Характеристики

температура – до 1100ºС;

максимальні розміри камери – на вимогу;

нагрівання – контактний, конвективний або радіаційний:

час дії – періодичне або безперервне;

управління – ручне, напівавтоматичне, автоматичне.

Переваги

Індивідуальна розробка під конкретні умови експлуатації за мінімальні терміни

Рівень готовності розробки. Пропозиції для комерціалізації I

IRL7, TRL9

На замовлення здійснюються проектування та виготовлення електричних печей опору.

Охорона інтелектуальної власності

IPR1

Контакти

Тарелін Анатолій Олексійович;

Тел./факс: +38 (0572) 94-27-44

E-mail: tarelin@ipmach.kharkov.ua

Технологія та обладнання для отримання питної води з поверхневих та підземних вод

Призначення

Розроблено технологію та обладнання, що призначені для підготовки води стосовно вимог ДСанПІН “Гігієнічні вимоги до води питної, призначеної для споживання людиною”. Робота становить інтерес для баз відпочинку, коттеждів, установ громадського харчування та інших споживачів питної води.

Характеристики

В склад установок в залежності від вмісту домішок у вхідній воді входить різноманітне обладнання, у тому числі й виготовлене в ІПМаш НАН України. Використання Ноу-Хау в декілька разів підвищує надійність та ресурс роботи мембранного обладнання.

Переваги

Підвищена надійність установок, наявність сервісного обслуговування та авторського супроводження їх експлуатації.

Рівень готовності розробки. Пропозиції для комерціалізації

За бажанням замовників здійснюється проектування установки, поставка та виготовлення обладнання, монтаж, налагодження обладнання та його сервісне обслуговування протягом всього терміну експлуатації.

TRL5; IRL4.

Охорона інтелектуальної власності

IPR3.

Контакти

Тарелін Анатолій Олексійович;

Тел./факс: +38 (0572) 94-27-44

E-mail: tarelin@ipmach.kharkov.ua

Спосіб розмірного шліфування важкооброблюваних виробів із складною криволінійною поверхнею

Призначення

Спосіб призначений для підвищення ефективності шліфування виробів із складною криволінійною поверхнею типу валків прокатного стану, профіля турбінних лопаток, кулачкових валів і т. ін., що виготовляються з важкооброблюваних матеріалів, які схильні до утворення підпалин та шліфувальних тріщин. Розробка становить інтерес для підприємств металургійного, авіаційного та енергетичного машинобудування та ін.

Характеристики

В основу розробки покладено ідею зниження енергосилових параметрів стружкоутворення шляхом кінематичного забезпечення умов, що сприяють зниженню енергії пластичної деформації за рахунок найбільш повної адсорбції компонентів мастильно-охолоджувального технологічного середовища (МОТС) на ювенільних ділянках поверхні зони різання та прояву адсорбційного ефекту Ребіндера. Це досягається шляхом удосконалення кінематики процесу формоутворення, що в залежності від задачі полягає в модернізації приводу обертання виробу, або оснащення шліфувального верстату спеціальним планетарним пристроєм чи планетарним інструментом. Це забезпечує можливість відносного переміщення оброблюваної і різальної поверхонь з необхідною (розрахованою за формулою) швидкістю, за якою максимально унеможливлюється контактування послідуючих різальних зерен з ювенільними ділянками оброблюваної поверхні, утвореної попередніми різальними зернами.

Переваги

Спосіб кращий у світі за відомі аналоги. Застосування запропонованого способу забезпечує:

– зниження питомої потужності шліфування в 1,5-2,5 рази і практично повне виключення залежності від величини припуску, що знімається за прохід;

- зниження питомої витрати абразиву на порядок;

- зниження витрати МОТС на порядок;

- підвищення на 5-15 % міцності поверхневого шару за рахунок формування напружень стискування;

- виключення ймовірності виникнення шліфувального браку у вигляді підпалин і шліфувальних тріщин, оскільки температура в зоні обробки не перевищує 100 ºС.

Рівень готовності розробки. Пропозиції для комерціалізації

IRL5, TRL4.

На замовлення виготовляється проектно-технологічна документація на модернізацію шліфувального верстата, авторський нагляд за виготовленням, монтажем та доводкою верстатного оснащення і технології.

Охорона інтелектуальної власності

IPR1, IPR3.

Контакти

Тарелін Анатолій Олексійович;

Тел./факс: +38 (0572) 94-27-44

E-mail: tarelin@ipmach.kharkov.ua

Рис. 1. Пристрій до круглошліфувального станка 3А151 для групового планетарно-урізного шліфування 10 циліндричних зразків для механічних іспитів

Рис. 2. Копіювально-шліфувальний верстат для групової планетарно-урізного шліфування профілю спинки 3 турбінних лопаток

Спосіб торцевого планетарного шліфування

Призначення

Спосіб призначений для підвищення ефективності шліфування плоских поверхонь деталей, що виготовляються з важкооброблюваних матеріалів. Можливе вживання на фрезерних і шліфувальних верстатах для індивідуальної і групової обробки на операціях глибинного, попереднього і остаточного шліфування.

Характеристики

В основу розробки покладено ідею зниження енергосилових параметрів стружкоутворення за рахунок кінематичного забезпечення умов для найбільш повної адсорбції компонентів мастильно-охолоджувального технологічного середовища (МОТС) на ювенільних ділянках поверхні зони різання та прояву адсорбційного ефекту Ребіндера, який сприяє зниженню енергії пластичної деформації під час стружкоутворення. Це досягається шляхом використання багатошпиндельної торцевої планетарно-шліфувальної головки з наперед заданим співвідношенням планетарної і переносної швидкостей. Як різальний інструмент використовуються стандартні абразивні круги чашкового типу середніх структур. Швидкість обертання планетарної голівки nг=3000 об/хв, швидкість різання Vр=30 м/с, ширина обробки за прохід до 108 мм, припуск, що знімається за прохід t <2 мм, робоча подача Sдет <1000 мм/хв.

Переваги

За всіма основними показниками спосіб кращий за існуючи в Україні і світі аналоги. Застосування запропонованого способу забезпечує:

- зниження питомої енергоємності в 2-4 рази;

- зменшення в 5-10 разів потреби у витраті МОР;

- підвищення на 5-15 % міцності поверхневого шару за рахунок формування напружень стискування;

- виключення ймовірності виникнення шліфувального браку у вигляді підпалин і шліфувальних тріщин, оскільки температура в зоні обробки не перевищує 70 ºС.

Рівень готовності розробки. Пропозиції для комерціалізації

IRL4, TRL4.

На замовлення виготовляється проектно-технологічна документація на модернізацію шліфувального верстата, авторський нагляд за виготовленням, монтажем та доводкою верстатного оснащення і технології.

Охорона інтелектуальної власності

IPR1, IPR3.

Контактна інформація

Тарелін Анатолій Олексійович

Тел./факс: +38(0572)94-27-44

E-mail: tarelin@ipmach.kharkov.ua

Рис. 1. Фрезерний верстат мод. 6Т80Ш з планетарно-шліфувальною головкою для торцевого шліфування плоских поверхонь

Рис 2. Конструкція лабораторного зразка торцевої планетарно-шліфувальної головки

Спосіб та устаткування комплексного

знезараження води

Призначення

Комплексне (ультрафіолетово-кавітаційне) знезараження стічних і оборотних вод, здійснюється на устаткуванні нового покоління з використанням ультрафіолетового опромінення і кавітаційної дії ультразвуку. На виході установок досягається практично повне знищення патогенних мікроорганізмів.

Характеристики

- залежності від довжини ультрафіолетової (УФ) хвилі фізичний процес знезараження заснований на:

– дії УФ променів на клітинний обмін і, особливо, на ферментні системи бактерійної клітки;

– дії УФ променів на молекулярні зв’язки загального органічного вуглецю, що знаходиться у воді (вуглець розкладається на вуглекислий газ і воду).

Знезараження води ультразвуком засноване на його здатності генерувати у воді процеси кавітацій. Кавітаційні бульбашки утворюються в тих місцях, де тиск в рідині стає нижчим за деяке критичне значення, і схлопуються, потрапляючи в зону підвищеного тиску. У цих точках, а їх величезна кількість, кумулятивні ефекти приводять до підвищення тиску до десятків тисяч атмосфер, з утворенням точкових температур в десятки тисяч градусів, що приводить до загибелі спорових мікроорганізмів, вірусів, грибків, цвілі і простих.

Переваги

– оптимальна гідродинаміка потоку, що забезпечує рівномірність опромінення різних шарів води;

– у одному реакторі установки в результаті об’єднання двох механізмів антибактеріальної дії генерується третій механізм: у кавітаційних бульбашках під впливом ультрафіолетового випромінювання виробляються активні радикали гідроксильної групи (ОН), атомарний кисень і озон – щонайпотужніші окиснювачі, що завершують знезараження.

Рівень готовності розробки. Пропозиції для комерціалізації

IRL6, TRL8.

На замовлення виготовляється пристрій, гарантійне обслуговування.

Охорона інтелектуальної власності

IPR1, IPR3.

Контакти

Тарелін Анатолій Олексійович

E-mail: tarelin@ipmach.kharkov.ua

Тел./факс: +38 (0572) 94-27-44

Установка для безстічної водоочистки

Призначення

Призначена для очищення стічної води до стану, придатного для використання її для пиття, а також в різноманітних технічних цілях.

Технічні характеристики

Технічні характеристики залежать від необхідної продуктивності установки, хімічного складу стоків та вимог до очищеної води. Зокрема можлива реалізація:

- переробки шахтних вод;

- водопідготовки для енергетики;

- очищення гальваностоків;

- переробки води гідророзриву газових пластів;

- переробки підмильного лугу;

- утилізації відпрацьованих хроматних розчинів.

Переваги

- основні домішки з води виділяються у вигляді товарних продуктів, придатних до подальшого використання;

- істотне зменшення витрат енергоресурсів (до 40 %);

- термін служби мембран підвищено до 5-10 років (замість 2 років у середньому);

- утилізація органічних домішок для виготовлення емульсійних палив.

Рівень готовності розробки

IRL5, TRL6.

На замовлення розробляється технологія, установка, надається гарантійне обслуговування.

Охорона інтелектуальної власності

IPR1, IPR3.

Контакти

Тарелін Анатолій Олексійович

E-mail: tarelin@ipmach.kharkov.ua

Тел./факс: +38 (0572) 94-27-44