ТЕХНОЛОГІЯ КОМПЛЕКСНОГО ВОДНЕВОГО ТЕРМОБАРОХІМІЧНОГО ВПЛИВУ НА ПРИВИБІЙНУ ЗОНУ ПРОДУКТИВНОГО ПЛАСТА

Призначена для збільшення притоку вуглеводнів з проблемних нафтових, газоконденсатних і газових свердловин. Заснована на керованому багатостадійному термогазохімічному процесі, в ході якого в привибійній зоні свердловини утворюються активні гази, в першу чергу активований водень з високими температурою та тиском, відбувається обробка порового простору цими газами та утворюваними гарячими кислотами – азотною і соляною (в окремих випадках плавіковою). Послідовна нейтралізація і обробка ПАР забезпечує тривалість ефекту.

Використовуються високоенергетичні горючо-окиснювальні суміші, тепловий ефект реакції яких досягає 15-20 МДж/кг, і гідрореагуючі речовини (ГРР) на основі натрію, алюмінію, літію і бору.

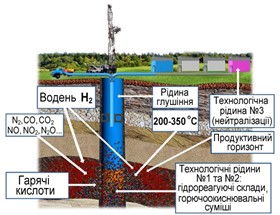

Гарячі гази, які виділяються в ході процесу (рис. 1) ефективно залучаються до процесу обробки. Крім прогріву порового простору активований водень, що виділяється на початковій стадії термохімічного процесу, покращує проникність колектора і сприяє фільтрації хімічно активних компонентів в пласт, CO2 знижує в’язкість нафти, NO2 в ході реакції з водою, в першу чергу з пластовою, вже в привибійній зоні пласта (ПЗП) утворює азотну кислоту, СО сприяє поліпшенню фільтраційних властивостей пласта як теригенних, так і карбонатних колекторів. На високотемпературній стадії процесу (250-350 0С) в умовах високого тиску, в присутності атомарного і молекулярного водню і каталізаторів реалізується процес часткового гідрокрекінгу асфальтосмолопарафінових відкладень (АСПВ) з утворенням газових і дистилятних фракцій.

|

Рис. 1. Схема реалізації технологічного процесу і основні фактори дії на пласт |

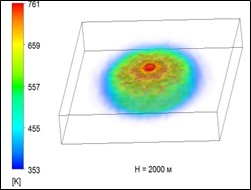

Рис. 2. Приклад комп’ютерного моделювання комплексного водневого термобарохімічного впливу на ПЗП |

Високотемпературний вплив на продуктивний горизонт продуктами реакції призводить не тільки до хімічної обробки пласта, але і до механічного тріщиноутворення за рахунок високих градієнтів тиску і температур.

Розробка алгоритму проведення обробки, вибір типів, концентрацій горючо-окислювальних складів і ГРР, активаторів і інгібіторів, що забезпечують керованість комплексного водневого і термобаричного впливу на ПЗП, здійснюється на основі постадійного комп’ютерного моделювання процесу (Рис. 2).

Ефективність технології досягається за рахунок використання хімічно активного водню на різних стадіях термохімічного процесу обробки ПЗП. Експериментально доведено, що водень є активатором процесу дифузії і підвищує газопроникність колекторів продуктивних пластів в 2-4,5 рази. Технологія запатентована в Україні, результати були докладені на конференціях, в тому числі SPE.

Процес водневого і термобарохімічного впливу реалізує комплексний і багатофакторний вплив на ПЗП і насичуючий її флюїд, є керованим і протікає за заздалегідь заданим алгоритмом, який розробляється з урахуванням геолого-фізичних властивостей колектора і причин його кольматації.

Технологію може бути застосовано на свердловинах нафтових, газових і газоконденсатних родовищ, у тому числі з важковидобувними запасами, з метою інтенсифікації припливу вуглеводнів і підвищення продуктивності свердловин. Технологічний регламент дозволяє реалізовувати дану технологію як на вертикальних, так і на свердловинах з горизонтальним закінченням з використанням гнучких насосно-компресорних труб.

Технологія пройшла промислові випробування в Україні і успішно застосовується на нафтових, газових і газоконденсатних родовищах Туркменії, Китаю, Грузії, Росії.

ГІДРОКАВІТАЦІЙНА ТЕХНОЛОГІЯ ЗАМІНИ ГАЗУ ТА МАЗУТУ В ЕНЕРГЕТИЧНИХ ОБ’ЄКТАХ

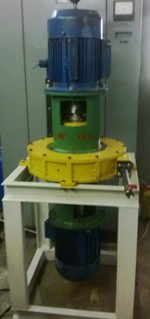

Технологію виготовлення та спалювання композиційних палив засновано на використанні методу гідрокавітаційної активації, науково-практичні основи застосування якого розроблено в ІПМаш НАН України. На стадії виробництва таких паливних емульсій і суспензій (в разі наявності твердої фази) використовуються гідрокавітаційні перетворювачі (рис. 1.а), а на стадії спалювання – гідровихрові форсунки (рис. 1.б), які забезпечують ультрадисперсне розпилювання.

До складу отримуваних композиційних палив можуть входити некондиційні вуглеводні, у тому числі застарілий мазут, танкерні змиви, кубові залишки, продукти піролізу відходів резини та пластмас, а також вугілля, біомаса, промислові стоки та ін.

Застосування гідрокавітаційного методу при виробництві композиційних палив за допомогою створеного в ІПМаш НАН України стенду (рис. 2) дозволяє отримувати високоякісні паливні емульсії або суспензії, в першу чергу, за рахунок активації хіміко-технологічних процесів, які забезпечують протікання хімічних реакцій з частковим гідролізом, гідрогенізацією і гідрокрекінгом. Це є можливим завдяки тому, що гідродинамічна кавітація в оброблюваних рідких середовищах на водній основі або з додаванням води переводить її молекули у збуджений стан з подальшим частковим розщепленням на Н+ і гідроксильну групу ОН−, наявність яких в умовах високих локальних температур і тисків в зонах схлопування кавітаційних бульбашок забезпечує протікання вищенаведених реакцій.

|

а) |

б) |

Рис 1. а) – гідрокавітаційний перетворювач; б) – гідровихрова форсунка.

Такий підхід дозволяє при незначних затратах отримувати додаткову енергію і вирішувати екологічну проблему утилізації відходів.

Рис. 2. Стенд для виробництва й спалювання композиційного палива з застосуванням методів гідрокавітаційної активації вуглеводнів та їх емульсій.

Розроблено науково-практичні основи створення гідрокавітаційних перетворювачів і гідровихрових форсунок, які забезпечують виробництво і спалювання композиційного палива з різноманітними компонентними складами. Комплексне застосування гідрокавітаційних методів активації хіміко-технологічних процесів забезпечує значне покращення енергоекологічних показників спалювання композиційних палив, в тому числі на основі відходів.

Технологія виробництва і спалювання композиційних палив дозволяє замінити традиційні вуглеводневі палива, зокрема природний газ та мазут, на різноманітних енергогенеруючих об’єктах, в тому числі комунальному господарстві.

Технологію апробовано при виробництві й спалюванні композиційних палив на основі танкерних змивів, піролізних палив, вугілля, фенольної стічної води, біомулу та ін. Гідровихрові форсунки пройшли апробацію на широкому спектрі композиційних палив, в тому числі на такому важкорозпилюємому і низькореакційному паливі, як водовугільне, забезпечуючи його горіння без підсвічування з високими екологічними показниками.

ЕНЕРГОТЕХНОЛОГІЧНИЙ КОМПЛЕКС ДЛЯ ДОСЛІДЖЕННЯ ПРОЦЕСІВ ВИРОБНИЦТВА ТА СПАЛЮВАННЯ КОМПОЗИЦІЙНИХ ПАЛИВ

Призначений для відпрацьовування технологічних регламентів виробництва та спалювання композиційних палив з різноманітними компонентними складами на основі методу гідрокавітаційної активації. Цей метод дозволяє створювати високоякісні емульсії та суспензії, а також ініціює часткове протікання хімічних реакцій, таких як гідроліз, гідрогенізація, гідрокрекінг, що дозволяє покращувати споживчі властивості композиційних палив, які виробляються. Даний комплекс, схема якого представлено на рис.1, складається з декількох дослідницьких і технологічних модулів, в тому числі попереднього подрібнення твердої фази і отримання високоякісних емульсій. Комплекс також укомплектований дезінтегратором грубого помелу, пристроєм для гідрокавітаційної обробки паливних емульсій і суспензій, кавітатором, гідровихровими змішувачами і форсунками, пальниковим пристроєм, системою термобарометричної і фізико-хімічної діагностики, а також калориметром для визначення теплотворної здатності отримуваного палива.

Схема енерготехнологічного комплексу для дослідження процесів виробництва і спалювання нових видів рідких композиційних палив

Для приготування й підготовки палива до спалювання в комплексі використовуються унікальні кавітаційні пристрої, розроблені для палив з різноманітними реологічними властивостями. Особливістю спалювання високов’язких і суспензійних композиційних палив є складність забезпечення їх якісного розпилювання. Для вирішення даної проблеми застосовуються гідровихрові і гідрокавітаційні форсунки, здатні забезпечувати ультрадисперсне розпилювання, підвищуючи цим площу контакту палива й окислювача в камері згоряння, та інтенсифікувати процеси горіння.

Енерготехнологічний комплекс дозволяє:

- відпрацьовувати технологічні регламенти виробництва й спалювання композиційних палив з різноманітними компонентними складами з урахуванням необхідної активації кожної стадії;

- проводити дослідження впливу різноманітних факторів (таких як розмір і форма часток твердої фази, розмір крапель водної фази, якість розпилу при спалюванні, інтенсивність гідрокавітаційної обробки, кількісне співвідношення компонентів та ін.) на фізико-хімічні властивості палива, його седиментаційну стійкість і енергоекологічні показники процесу спалювання;

- дослідити якість і споживчі властивості різноманітних видів композиційних та інших рідких палив.

Композиційні палива, вироблені з застосуванням представленого комплексу, можуть замінити природний газ і мазут на різноманітних енергогенеруючих об’єктах, в тому числі в комунальному господарстві.

На даному комплексі було відпрацьовано технологічні регламенти виробництва та спалювання композиційних палив на основі танкерних змивів, піролізних палив, вугілля, фенольної стічної води, біомулу та ін. Експериментальні дослідження показали ефективність запропонованих підходів і можливість застосування створених палив в енергетичному секторі.

КРІОГЕННА ТЕХНОЛОГІЯ ОТРИМАННЯ ПОРОШКОВИХ МЕТАЛЕВИХ КОМПОЗИЦІЙ ДЛЯ ВІДНОВЛЕННЯ ТА ЗМІЦНЕННЯ МЕТАЛЕВИХ ПОВЕРХОНЬ

Технологія дозволяє переробляти лом твердосплавних матеріалів, в тому числі техногенного походження, наприклад, сердечники бронебійних снарядів застарілих зразків озброєння, в порошки металевих композицій заданої дисперсності.

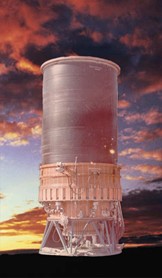

В основу технології покладено принцип використання ударно-зсувних деформацій в умовах кріогенних температур. Вихідна сировина охолоджується до температури 77 К, а потім проводиться помел в інертному азотному середовищі з використанням розробленого апарату – криогенного аттритора, представленого на рисунку. Робочими елементами руйнування в аттриторі є металеві або керамічні кулі, які приводяться в дію імпелером. Завдяки низьким температурам істотно збільшується крихкість металів, а інертне середовище не дозволяє порошку окислюватися. Такий спосіб дозволяє максимально зберегти початкові фізико-хімічні властивості матеріалів, які переробляються, і досягти заданої дисперсності одержуваних порошків. Порошки можуть бути застосовані для нанесення високоміцних, зносо- та жаростійких покриттів на різні високонавантажені металеві деталі вузлів машин і механізмів.

Експериментальна установка для криогенного помелу –

кріогенний аттритор

Кріогенна технологія дозволяє отримувати неокислені порошкові композиції заданої дисперсності різного компонентного складу, тобто з декількох металів і неметалів одночасно. Можливість отримання металевих, металокерамічних, вуглець-керамічних і інших композицій, відкриває перспективи для подальшого розвитку конструкційного матеріалознавства.

Можуть застосовуватися для:

- утилізації техногенних твердосплавних відходів оборонного комплексу і народного господарства. Отримувані порошкові композиції можуть застосовуватися для нанесення високоміцних, зносо- та жаростійких покриттів на різні високонавантажені металеві деталі машин і апаратів. У військовій області одержувані порошки можу бути використані для виробництва бронежилетів і сердечників бронебійних снарядів нового покоління тощо.;

- виробництва нанорозмірних порошків карбіду кремнію;

- одночасного диспергування і гомогенізації порошків матеріалів з різними фізичними властивостями для створення нових видів конструкційних матеріалів, зокрема металокераміки 5-го покоління;

- отримання порошків з рослинної і тваринної сировини для харчової, фармакологічної і парфумерної промисловості;

- отримання порошків у фармацевтичній і харчовій промисловості.

Розроблено дослідні пілотні установки – аттритор для отримання ультрадисперсних порошків, дезінтегратори для диспергування твердих матеріалів та їх гомогенізації. Технологія апробована при виробництві порошків з вольфраму, нікелю, алмазів, а також металополімерних, металокерамічних композицій та ін.

ГЛИБОКОВОДНИЙ АВТОНОМНИЙ ПІДЙОМНИЙ ПРИСТРІЙ / АПУ-01 /

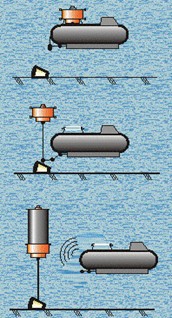

Робота АПУ полягає у розкриванні гнучкою оболонки при продувці воднем, який генерується в результаті реакції забортної води з гідрореагуючим складом (ГРС).

Пристрій складається з генератора водню, заряду ГРС, який розміщюється всередині генератора, і гнучкої оболонки що продувається.

АПУ розміщується на палубі підводного апарату (ПА) на спеціальній рамі в початковому стані зі складеною оболонкою і доставляється до затонулого об’єкту. Він має позитивну плавучість і утримується в такому стані на рамі за допомогою пневмозамків.

Забортна вода через відкритий нижній люк генератора надходить в його порожнину в процесі занурення. В контакті з нижніми шарами заряду ГРС з води виробляється порційний водень, який компенсує зростання зовнішнього тиску і зберігає плавучість пристрою практично постійною.

Запуск АПУ здійснюється подачею гідроакустичного сигналу з ПА на відкриття пневматичних замків, які утримують гнучку оболонку, що продувається, в складеному стані. Оболонка розпрямляється під впливом водню, який генерується. Набувши позитивної плавучості, АПУ разом з об’єктом спливає на поверхню.

АПУ с розкритою гнучкою оболонкою |

АПУ на палубі підводного апарату |

Використання водню як підйомної сили дає можливість застосовувати пристрій практично на будь-яких глибинах Світового океану. Раціональна компоновка конструктивних елементів забезпечує АПУ саморозвантаження корпусу від зовнішнього тиску. Конструкція має мінімальні масогабаритні характеристики, проста, надійна та безпечна в експлуатації.

Використовується для:

– підйому затонулих об’єктів, а також виносу направляючих тросів для великотонажних об’єктів;

– доставки обладнання і конструкцій для підводних нафтогазопроводів на задану глибину;

– освоєння природних ресурсів Світового океану (видобуток залізомарганцевих конкрецій, тощо).

Закінчено дослідно-конструкторську роботу. Виготовлено два дослідних зразки пристрою.